December 6, 2023

December 6, 2023

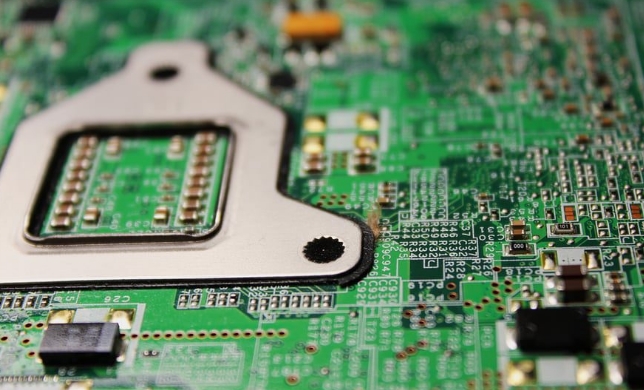

Производство печатных плат (ПП) – это сложный процесс, включающий несколько ключевых этапов. Вот обзор типичных процессов, используемых при изготовлении печатной платы (ПП):

Проектирование и компоновка:

Процесс начинается с разработки дизайна ПП с использованием специализированного программного обеспечения. Дизайнеры создают макет, включающий размещение компонентов, трасс и других элементов.

Генерация фотопленок:

Разработанный макет используется для создания фотопленок, представляющих различные слои ПП. Для каждого слоя требуется отдельная фотоплёнка.

Подготовка материала подложки:

Подготовка базового материала, известного как подложка. Обычные материалы включают стекловолокнистый ламинат на основе эпоксидной смолы, известный как FR-4. На подложку ламинируется медный фольга, создавая медно-ламинатную плату.

Нанесение фоторезиста:

На медную поверхность наносится слой фоторезиста. Фоторезист служит светочувствительным материалом, который будет использоваться в процессе травления.

Экспозиция и разработка:

Подготовленные фотопленки выPравниваются с медно-ламинатной платой, и объединенная конструкция подвергается воздействию ультрафиолетового света. Области, покрытые фоторезистом, остаются после разработки, создавая узор, соответствующий дизайну ПП.

Травление:

Области меди, оставленные без защиты фоторезиста, травятся химическим способом. Это оставляет только необходимые медные трассы на подложке.

Выравнивание и склейка слоев:

Для многослойных ПП отдельные слои выравниваются и склеиваются вместе. Это включает в себя наложение слоев и применение тепла и давления для создания единой платы.

Сверление:

Производится сверление отверстий для выводов компонентов и виа. Позднее эти отверстия будут покрыты металлом, создавая проводящие пути между слоями.

Покрытие:

Тонкий слой металла, обычно медь, покрывает сверленые отверстия для обеспечения электрической проводимости и создания поверхности для крепления компонентов.Нанесение маски для пайки:

Наносится маска для пайки поверх медных трасс, чтобы защитить их от внешних факторов и предотвратить случайные соединения при сборке.

Шелкография:

Информация, такая как метки компонентов, индикаторы и обозначения для справок, печатаются на поверхности ПП с использованием шелкографии.

Завершающая обработка:

Наносится окончательная поверхностная обработка для защиты открытой меди и улучшения паяемости. Обычные поверхностные обработки включают HASL (горячее приплавление припоя воздухом), ENIG (электролитическое никелирование золотом) и OSP (органические пропитки для сохранения паяемости).

Тестирование:

Изготовленная ПП проходит тестирование для обеспечения целостности цепи. Это может включать электрическое тестирование, визуальный контроль и другие меры контроля качества. После завершения этих этапов ПП готова к сборке, где электронные компоненты припаиваются на плату для создания функционального электронного устройства.