December 5, 2023

December 5, 2023

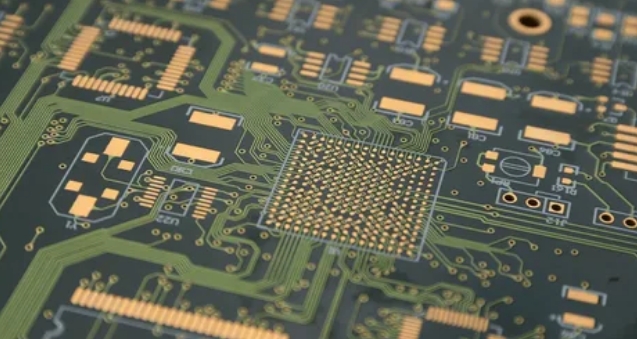

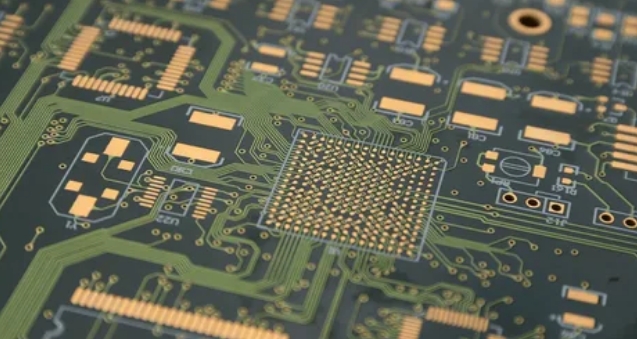

В мире современной электроники печатные платы (ПП) служат основой, обеспечивая неотъемлемую платформу для функционирования электронных устройств. Процесс производства ПП — это сложное путешествие, требующее точности, передовых технологий и внимательного внимания к деталям.

Понимание Основ: В самом основании производства печатных плат стоит преобразование концепции дизайна в материальный и функциональный объект. Этот процесс характеризуется несколькими ключевыми этапами, каждый из которых играет решающую роль в конечном продукте.

1. Проектирование и Разметка: Путешествие начинается с фазы проектирования, где инженеры используют специализированное программное обеспечение для создания проекта ПП. Этот проект, или разметка ПП, определяет размещение компонентов, трасс и других ключевых элементов. Цель — оптимизировать расположение для эффективного потока сигнала и функциональности.

2. Выбор Материалов: Выбор правильных материалов имеет первостепенное значение. Основным материалом для подложки часто служит эпоксид, армированный стекловолокном. Медная фольга ламинируется на подложку для создания проводящих слоев, а дополнительные материалы, такие как маска для пайки и шелкография, применяются для защиты и маркировки.

3. Стеклование Слоев: В зависимости от сложности дизайна, ПП может иметь несколько слоев. Стеклование слоев включает в себя распределение этих слоев, каждый из которых выполняет уникальную функцию. Продвинутые ПП могут включать сложные конфигурации слоев, включая плоскости заземления и электропитания.

4. Травление и Ламинирование Меди: Ненужная медь удаляется через процесс травления, оставляя за собой желаемый цепной узор. Оставшаяся медь формирует проводящие трассы, соединяющие различные компоненты. Этот процесс является ключевым для определения электрических путей на плате.

5. Сверление и Переходные Отверстия: Точность играет важную роль в фазе сверления, где создаются отверстия для выводов компонентов и переходных отверстий, которые устанавливают электрические соединения между различными слоями. Процесс сверления требует точности для обеспечения выравнивания и соединения.

6. Нанесение Маски для Пайки: Наносится защитный слой, известный как маска для пайки. Этот слой защищает проводящие трассы от внешних факторов и предотвращает непреднамеренные мосты при сборке.

7. Нанесение Шелкографии: Неотъемлемая информация, такая как метки компонентов и обозначения ссылок, добавляется на ПП с использованием технологии шелкографии. Это помогает в сборочных и обслуживающих фазах.

8. Сборка и Пайка: Компоненты затем метикулезно размещаются и паек выполняется на ПП. Это может быть достигнуто как вручную, так и автоматически, в зависимости от масштаба производства. Технология поверхностного монтажа (SMT) и технология с монтажом через отверстия (THT) являются обычными методами пайки.

9. Тестирование и Контроль Качества: Каждая печатная плата проходит строгие испытания для обеспечения функциональности и соответствия проектным характеристикам. Автоматизированные методы тестирования, такие как тестирование внутрицепных цепей (ICT) и автоматизированная оптическая инспекция (AOI), играют ключевую роль в контроле качества.

Заключение: Производство печатных плат — это гармоничное сочетание искусства и науки, где инновации переплетаются с точностью. По мере развития электронных устройств, усложняется и производство ПП, предлагая новые возможности в технологии и беспрепятственную интеграцию электроники в наш повседневный образ жизни.